提高纵剪机刀片的使用寿命对于降低生产成本、提高生产效率至关重要。以下是一些有效的方法:

正确选择刀片材料

根据所加工金属板材的材质、厚度和硬度等特性,选择合适的刀片材料。例如,对于普通碳钢材质的薄板,可选用高速钢刀片,其具有较好的韧性和切削性能;而对于不锈钢、合金钢等硬度较高的厚板,则应选用硬质合金刀片,以保证刀片在剪切过程中的耐磨性和强度。

关注刀片材料的质量和品牌,选择质量可靠、口碑良好的产品,从源头上确保刀片的性能和使用寿命。

合理使用与操作纵剪机

在纵剪机的操作过程中,要严格按照操作规程进行,避免因误操作而导致刀片的损坏。例如,在启动和停止纵剪机时,应缓慢加速和减速,防止刀片因瞬间的冲击力而产生裂纹或崩刃;在板材进给过程中,要保持进给速度的均匀稳定,避免速度过快或过慢导致刀片的过度磨损或切削力过大。

根据板材的材质和厚度,合理调整纵剪机的剪切参数,如剪切速度、剪切间隙等。一般来说,对于较硬或较厚的板材,应适当降低剪切速度,增大剪切间隙,以减小刀片的负荷和磨损;而对于较软或较薄的板材,则可以适当提高剪切速度,但也要注意避免因速度过快而产生振动和噪音,影响刀片的使用寿命。

定期对纵剪机进行维护保养,检查机器的各个部件是否正常运行,如传动系统、润滑系统、夹紧装置等。确保机器的良好状态可以减少因设备故障而对刀片造成的额外磨损和损坏。

优化刀片的设计与制造工艺

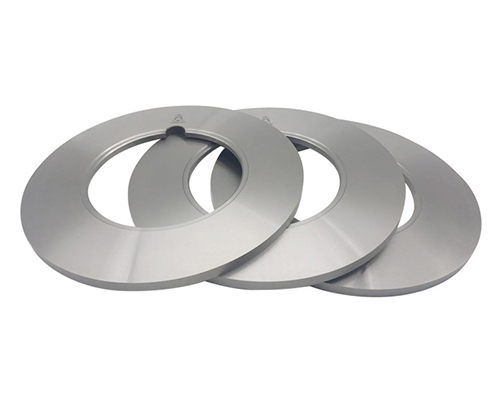

设计刀片的几何形状和尺寸,确保刀片的刃口角度、厚度、宽度等参数与纵剪机的工作要求相匹配。合理的刃口角度可以减小剪切力,降低刀片的磨损;适当的厚度和宽度则能保证刀片在工作时的稳定性和强度。

采用先进的制造工艺,如精密锻造、数控加工等,提高刀片的制造精度和表面质量。高精度的制造工艺可以使刀片的尺寸精度和形位公差控制在很小范围内,保证刀片在安装和使用过程中的准确性和一致性,从而减少因制造误差导致的刀片不均匀磨损。

对刀片进行严格的质量检测,包括硬度测试、金相分析、无损检测等,确保刀片的质量符合标准要求,避免因质量问题而影响使用寿命。

采用有效的冷却润滑措施

在纵剪机工作过程中,对刀片进行有效的冷却和润滑,可以显著降低刀片的温度,减少刀片与板材之间的摩擦,从而延长刀片的使用寿命。可以采用喷雾冷却、油冷等方式对刀片进行冷却,同时使用合适的切削液或润滑油进行润滑。

选择合适的冷却润滑介质,根据加工材料和工艺要求,选择具有良好冷却性能、润滑性能和防锈性能的切削液或润滑油。不同的介质对刀片的保护效果有所不同,因此要根据实际情况进行合理选择。

定期检查和更换冷却润滑介质,防止介质因长时间使用而变质或污染,影响其冷却润滑效果。同时,要确保冷却润滑系统的正常运行,保证介质能够均匀地喷洒到刀片表面,充分发挥其冷却润滑作用。

加强刀片的日常维护与保养

在刀片使用过程中,要保持刀片的清洁,及时清除刀片表面的切屑和杂物,防止其对刀片的刃口造成划伤和磨损。可以使用专用的刀具清洁剂和工具进行清理,避免使用过于尖锐或粗糙的工具损伤刀片表面。

定期对刀片进行研磨和修磨,以恢复刀片的锋利度和刃口精度。研磨的频率应根据刀片的使用情况和磨损程度来确定,一般建议在刀片出现明显磨损迹象时及时进行研磨。研磨时要使用专业的研磨设备和工具,并按照正确的研磨工艺进行操作,确保研磨后的刀片刃口质量符合要求。

当刀片出现崩刃、裂纹等严重损坏时,应及时更换刀片,避免继续使用损坏的刀片对其他部件造成更大的损坏,同时也可以防止因刀片性能下降而影响加工质量和生产效率。